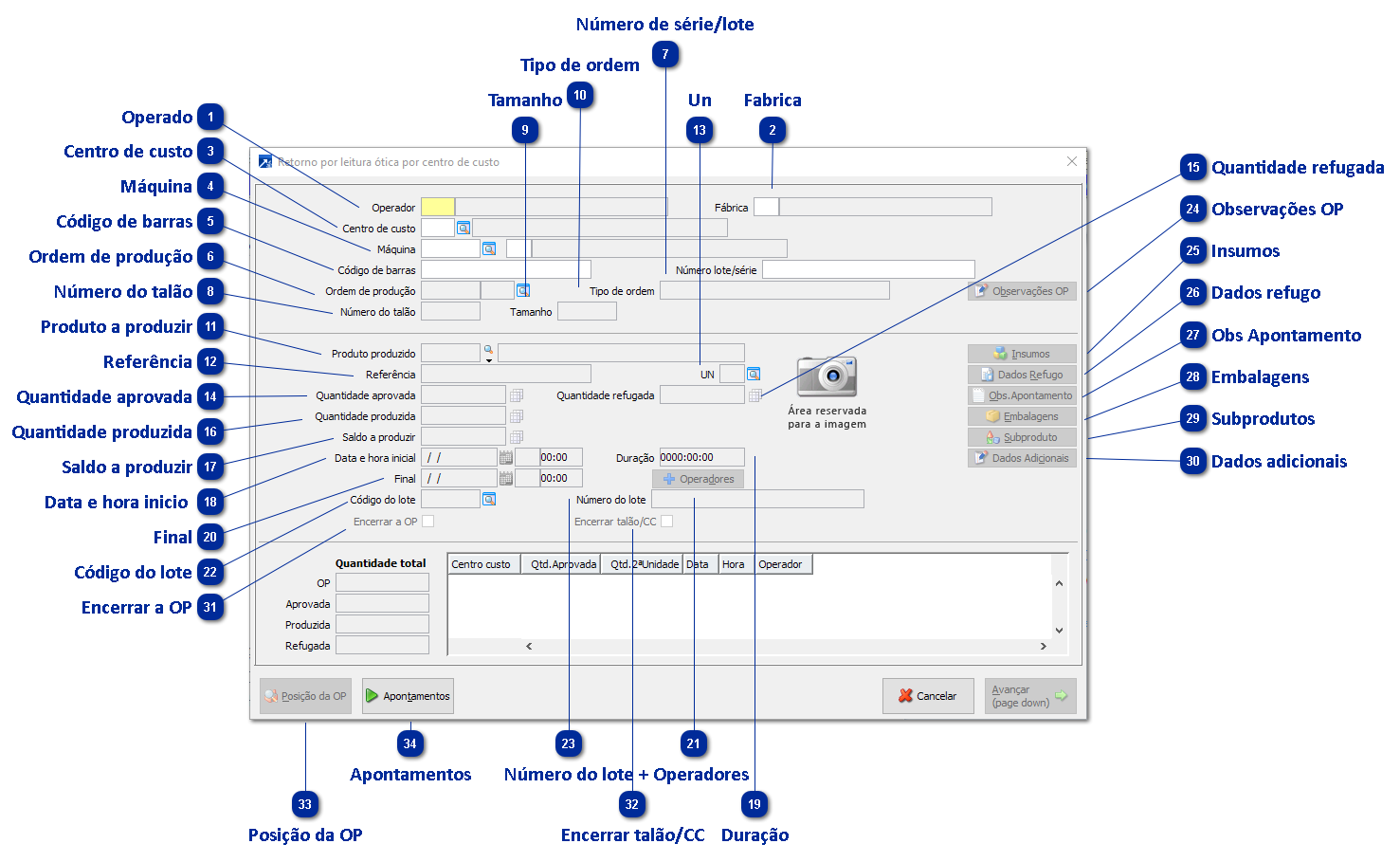

Retorno por leitura óptica por centro de custo

O retorno por leitura óptica por centro de custo, localizado no menu GIN 2.3-R, é capaz de realizar o apontamento de produção, apenas lendo o código de barras da OP e informando o centro de custo.

OperadoCampo destiando a informar operdado de produção capaz de efetuar apontamento. Em alguns casos é possível configurar operador para efetuarem apontamentos apenas em determinados centros de custo.

|

FabricaUtiliza a fabrica definida na programação dos talões.

|

Centro de custoInforma o centro de custo em que está sendo executada a operação.

|

MáquinaInforma a máquina utilizada no processo. Campo somente habilitado para empresas que utilizarem o adicional de programação por máquina

|

Código de barrasÉ possível fazer a leitura do código de barras impresso na OP com um coletor de código de barras, ou se consultarmos a OP botão <Posição da OP>, podemos clicar no F9 e copiar o código de barras.

Neste campo temos duas opções importantes:

-F4-Fixa a aceitação dos dados do retorno: Carrega as informações da OP, sem que o usuário consiga alterar qualquer quantidade.

-F7-Aceita dados no retorno: Se escolhida essa opção, os campos de quantidade aprovada e quantidade refugada é habilitado.

|

Ordem de produçãoÉ carregada automaticamente de acordo como a leitura do código de barras da impressas da na OP ou coletado via F9 na consulta da OP botão <Posição da OP>, podemos clicar no F9 e copiar o código de barras.

|

Número de série/loteEste campo será disponibilizado apenas para empresas em que o produto estiver configurado para ter controle lote ou série.

|

Número do talãoRetorna o número do talão caso exista.

|

TamanhoPara empresas que estão configuradas para controlar seus produtos por grade, neste campo exibe o tamanho do produto.

Exemplo:

Empresa têxtil: PP, P, M ou G.

Empresa calçadista: Grade N°33, 34 ou 35.

|

Tipo de ordemEssa informação também é herdada de acordo com importação do pedido ou como é informado na inclusão manual da ordem de produção. Também requer configuração no GIN 1.2-A, podendo ter as opções com inicialização padrão:

1-Ordem de produção padrão no momento da inclusão das OPs;

2- Ordem de corte, utilizada em ramo metalomecânico e indústria têxtil.

3- Ordem de acondicionamento: Muito utilizado pela indústria química alimentícia onde necessitam envasar ou ensacar seus produtos em variadas embalagens.

4- OP com acondicionamento neste modo se faz o produto direciona uma embalagem para que ele seja envasado ou ensacado.

9- Sem padrão, onde se informa na inclusão da OP.

|

Produto a produzirRetorna o produto formulado que está sendo produzido.

|

ReferênciaReplica a descrição da referência do produto.

|

UnUnidade de medida informada no cadastrado do produto.

|

Quantidade aprovadaNeste momento temos o reflexo da opção que marcamos no campo “código de barras”, ou seja, se demos o F4-Fixa a aceitação dos dados do retorno ou F7-Aceita dados no retorno. Se escolhermos:

- F4-Fixa a aceitação dos dados do retorno: O retorna a quantidade exata da OP, não habilita nenhum campo para poder informar qualquer quantidade diferente da OP.

- F7-Aceita dados no retorno: Quando escolhida essa opção é possível informar qualquer quantidade diferente do que está carregada na OP.

|

Quantidade refugadaPara informar refugo somente mediante configuração de parâmetros. Mas neste campo informamos a quantidade refugada do processo. Sendo possível sucatear o produto ou reclassificar. Além de necessitar a configuração se utiliza refugos, devemos ter acionado o F7- Aceita dados no refugo para que seja possível habilitar o campo de refugos.

|

Quantidade produzidaInforma a quantidade que foi produzida. Caso esteja parametrizado para informar refugo, soma-se à quantidade aprovada com à quantidade refugada.

|

Saldo a produzirQuantidade a produzir da ordem de produção proveniente do pedido ou de uma inclusão de OP manual.

|

Data e hora inicio Data e hora de inicio de produção. Quando a empresa é parametrizada para apontar inicio de produção, não é possível apontar a produção de determinado centro de custo sem ter iniciado via GIN 2.3-I ou GIN 2.1M.

|

DuraçãoRetorna quanto tempo foi utilizado para produzir tal produto no centro de custo.

|

FinalData de encerramento da OP no centro de custo.

|

+ OperadoresRetorna quantos apontamentos e quantos operadores efetuaram o apontamento neste centro de custo.

|

Código do loteEste campo será disponibilizado apenas para empresas em que o produto estiver configurado para ter controle lote ou série.

|

Número do loteEste campo será disponibilizado apenas para empresas em que o produto estiver configurado para ter controle lote ou série. Lista o número do lote cadastrado.

|

Observações OPAqui podemos verificar se na inclusão da OP houve alguma observação ou orientação sobre como produzir o produto.

|

InsumosPermite visualizar todos os insumos gastos nos centros de custos que compõem a ordem.

|

Dados refugoBotão habilitado apenas para empresas configuradas que utilizam refugos, ou seja, caso tenha uma produção não conforme ela pode ser refugada. Ainda essa configuração permite que informassem se o produto será de fato refugado “sucateado” ou será reclassificado como um insumo ou um produto com classe B ou C com uma valorização diferenciada.

Exemplo:

- Quantidade produzida 12;

- Quantidade refugada 2;

- Quantidade aprovada 10;

|

Obs ApontamentoAinda é possível descrever um breve texto com alguma ressalva do que ocorreu durante o processo.

|

EmbalagensBotão habilitado para empresas que utilizam produtos configurados com forma de acondicionamento, ou seja, são produzidos produtos base que serão acondicionadas “envasadas ou ensacadas” em diversos tamanhos de embalagem.

|

SubprodutosPara empresas que utilizam subprodutos cadastros no produto formulado, ou seja, para produzir um produto eu consigo extrair da “sobra” desse um novo produto.

Exemplo: Quando no processo da indústria metalomecânica corta um tubo, ele se transforma no tubo “produto acabado” a o que sobrou acaba virando um subproduto arruela.

|

Dados adicionaisPara empresas que utilizam subprodutos cadastros no produto formulado, ou seja, para produzir um produto eu consigo extrair da “sobra” desse um novo produto.

Exemplo: Quando no processo da indústria metalomecânica corta um tubo, ele se transforma no tubo “produto acabado” a o que sobrou acaba virando um subproduto arruela.

|

Encerrar a OPAo marcar essa check encerramos a OP, mesmo não tendo produzido o produto em todos os centros de custo. Ainda se apontamos a quantidade total da OP, ao avançar nos questiona se gostaríamos de encerrar a OP, selecionando SIM a checkbox é marcada automaticamente.

|

Encerrar talão/CCSomente mediante parametrização, se marcado irá gravar o talão como encerrado no centro de custo em questão.

|

Posição da OP |

ApontamentosExibe dados dos apontamentos já efetuados.

|

|