Movimentações por Formulação

O SIGER® possui um adicional que permite a realização de movimentos de estoque a partir do cadastro de formulações, menu EST 2.1-B.

FUNCIONAMENTO:

-

Sistema dará baixa das matérias primas/insumos vinculados ao cadastro da fórmula/estrutura.

-

Sistema dará entrada do produto pronto gerado a partir do processo produtivo (consumo dos insumos).

Obs: será feita a valorização do custo do produto produzido da mesma forma que faria se fosse usada uma ordem de produção.

Vale lembrar: esse recurso também atende a necessidades inerentes aos registros a serem gerados pelo Bloco K pois ele vincula os movimentos de saída (dos insumos) e de entrada (do produto pronto) a um código de "ordem de produção" (usando a série "FO").

PRÉ-REQUISITOS:

-

Como se trata de um adicional, o mesmo deve ser contratado.

Contate a Rech Informática e solicite maiores informações.

2. Para correto funcionamento, a empresa deve possuir as formulações cadastradas (pode ser formulação sem insumo, nesse caso informa insumos no movimento).

Para maiores informações de como cadastrar formulações/estruturas (ficha técnica) clique aqui -> + Saiba mais

CONFIGURAÇÕES:

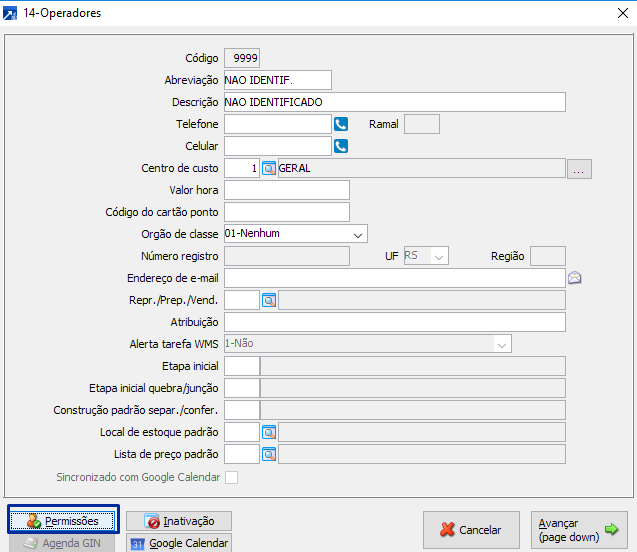

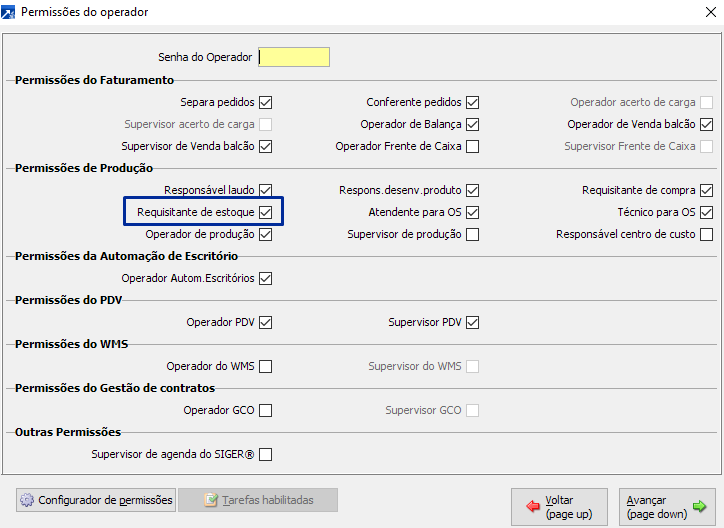

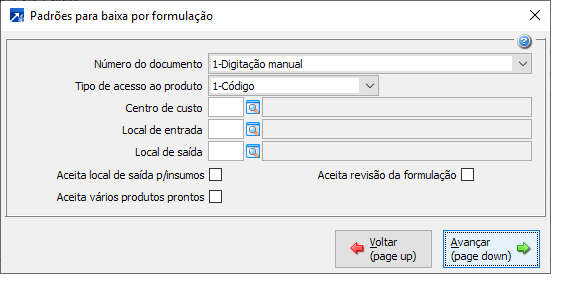

Menu: EST 1.2-A, botão: <Estoque>, botão: <Baixa p/ formulação>

Irá abrir a tela de configurações deste adicional.

É possível definir alguns comportamentos para o adicional.

Abaixo breve detalhamento sobre cada configuração:

Número do documento: A baixa por formulação cria no sistema um registro similar ao de uma ordem de produção. Defina nesta configuração qual será a regra para numerar estes registros. Lembrando que diferente de uma ordem de produção o recurso de baixa por formulação não permite a impressão da "OP". O registro de produção é gerado no sistema para ser utilizado nas declarações fiscais (sobretudo no Bloco K) e também em relatórios de produção.

Tipo de acesso ao produto: Define como será efetuada a digitação do produto na baixa por formulação. É possível definir acesso por código de barras usando um leitor.

Centro de custo: É possível definir um centro de custo padrão. Caso a empresa trabalhe com a lógica de centros de custo, informar o centro de custo inerente a etapa de produção.

Local de entrada: Local de estoque acerca do qual será dada entrada do produto pronto produzido compondo assim o saldo de estoque do mesmo. Atenção informe aqui somente se você possuir um padrão (ou seja: for sempre o mesmo local de estoque de entrada). Caso deixe o campo em branco será possível apontar opções diferentes no próprio menu da baixa por formulação.

Local de saída: Local de estoque acerca do qual será dada saída dos insumos consumidos a partir da produção do produto pronto. Atenção informe aqui somente se você possuir um padrão (ou seja: for sempre o mesmo local de estoque de saída). Caso deixe o campo em branco será possível apontar opções diferentes no próprio menu da baixa por formulação.

Aceita local de saída p/insumos: Caso você defina um local padrão para saída dos insumos, marcar esta opção indica que mesmo assim o usuário que operar a baixa por formulação poderá editar o local de estoque de saída no menu.

Aceita revisão da formulação: Caso você possa produzir mais de uma revisão para a mesma formulação, deixe essa opção marcada. Se desmarcado usará sempre última revisão disponível.

Aceita vários produtos prontos: Permite informar uma lista de produtos produzidos (produção conjunta) ao invés de somente um único produto. A lista de materiais/insumos será carregada e consolidada a partir das formulações/estruturas destes produtos informados.

Serão gerados documentos diferentes para cada produto produzido, contando sequencialmente a partir do número do documento informado.

O consumo dos materiais para cada produto pronto será proporcional ao consumo teórico definido nas formulações/estruturas.

O consumo dos materiais adicionais serão calculados por rateio proporcional ao PESO (kg) total de cada produto produzido.

OPERAÇÃO

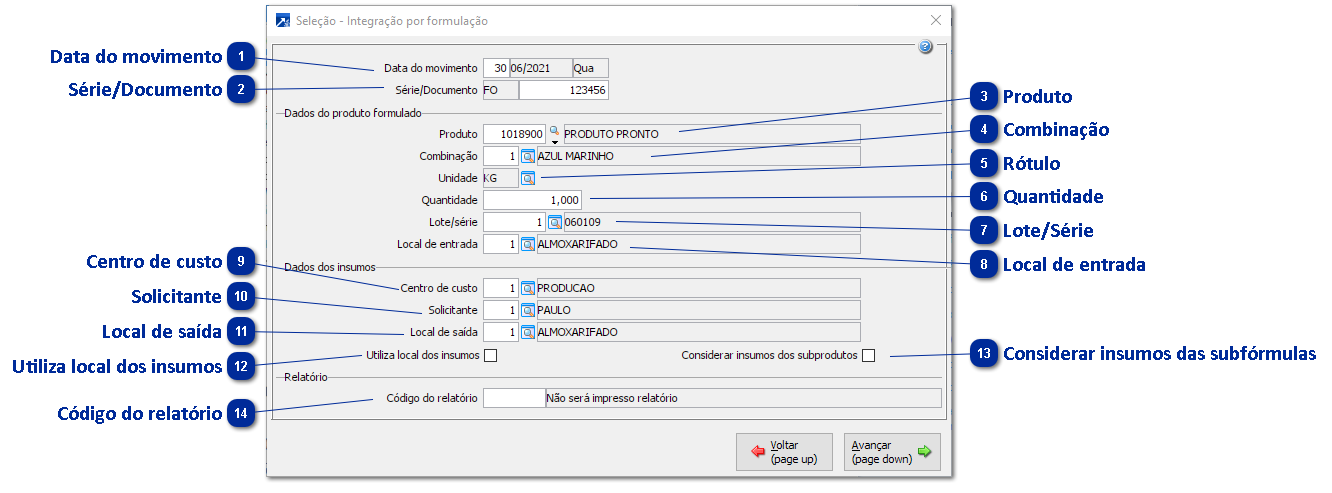

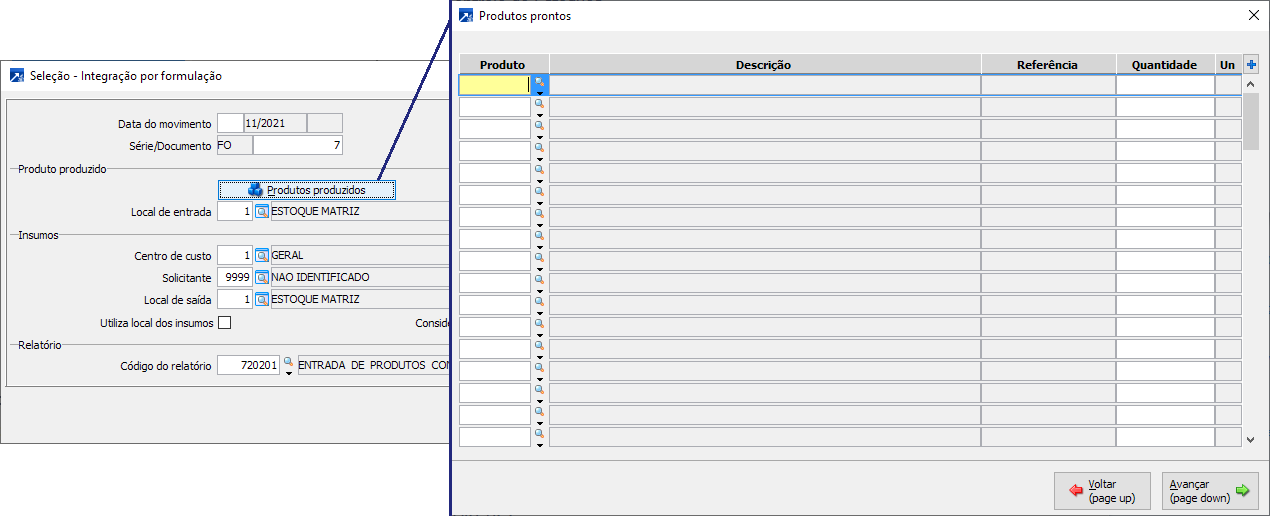

Menu: EST 2.1-B

Após avançar na primeira tela:

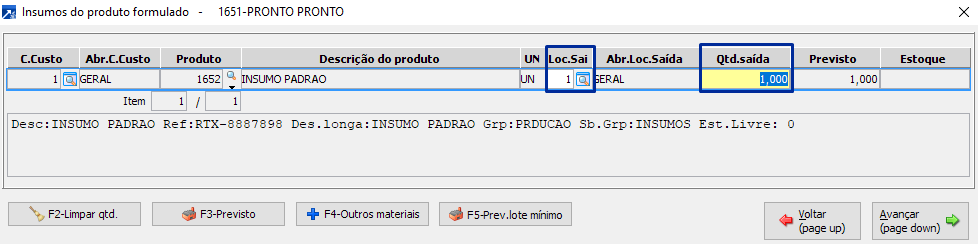

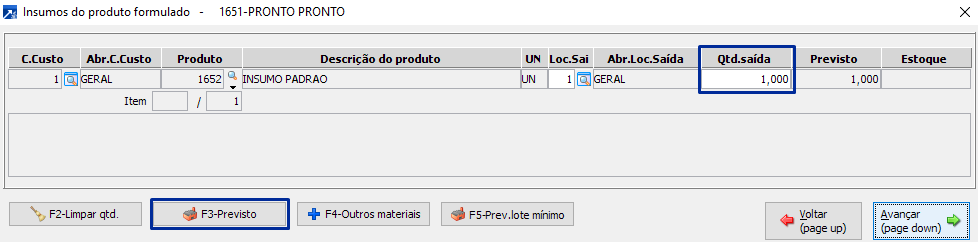

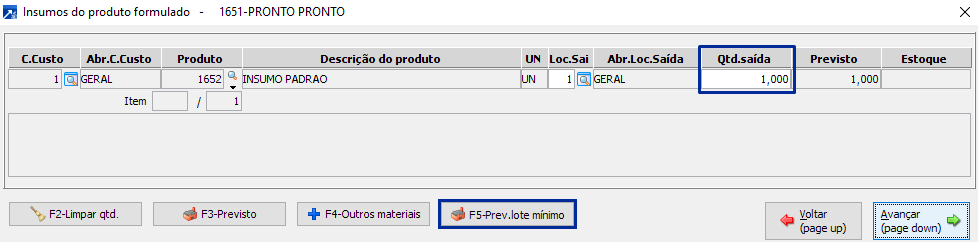

Sistema irá abrir uma janela seguinte com os insumos da formulação proporcionalizados, levando em consideração a quantidade de produto pronto a produzir informada. É possível editar o consumo desses materiais.

Nesta tela são abertos os insumos/matérias primas vinculados ao produto pronto no cadastro de formulações (menu 1.7). É possível indicar local de estoque e quantidade consumida nos campos indicados acima.

Vale lembrar que em relação a quantidade consumida o sistema calcula conforme o cadastro da fórmula.

Ou seja: Não é necessário efetuar nenhuma "conta extra" para lançar o "consumo".

Essa quantidade deverá ser alterada somente se houve alguma alteração (para mais ou para menos) em relação ao consumo padrão estabelecido no cadastro da estrutura/fórmula do produto no menu 1.7

É possível inclusive zerar a quantidade de saída prevista de algum insumo caso seja necessário.

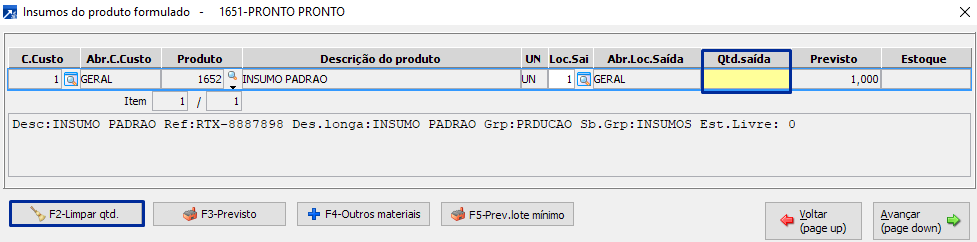

Para isso é usado o botão <F2-Limpar quantidade>

Outros recursos:

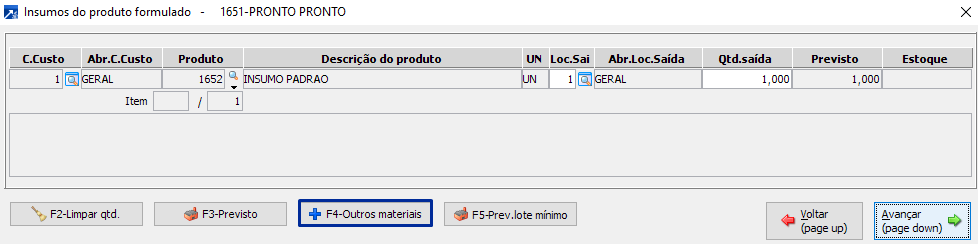

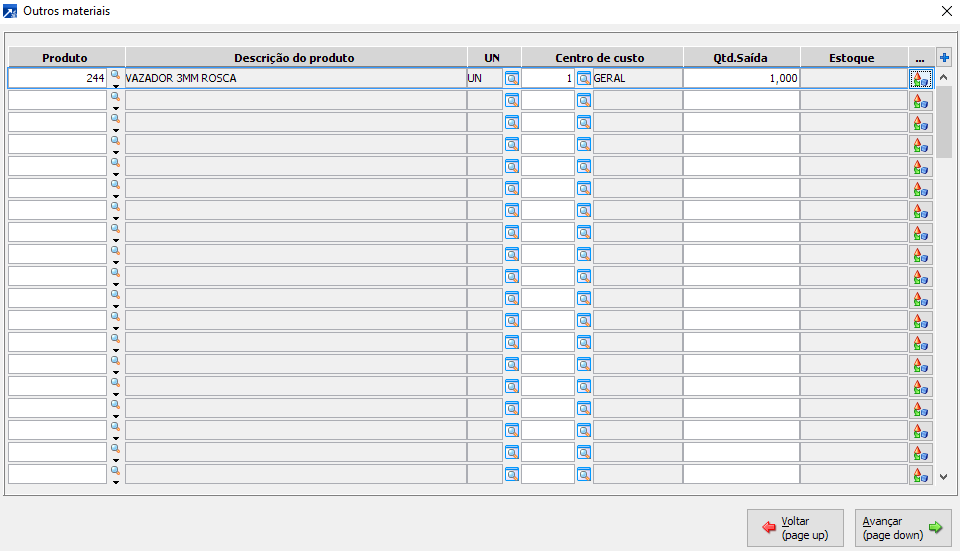

E possível usar o botão <+F4-Outros materiais>

Nele podem ser adicionados outros produtos a serem consumidos na produção. Por exemplo, itens que não estavam previstos na formulação/estrutura do produto.

O botão <F3-Previsto> carrega para as quantidades de saída as quantidades previstas calculadas proporcionalmente a quantidade produzida X quantidade do material definida na formulação do produto produzido. É um "reset" caso o usuário queira "começar novamente" a edição das informações. Ainda cabe lembrar que ao clicar neste botão você irá zerar também as quantidades informados nos materiais inseridos no botão <F4-Outros materiais>.

O botão <F5-Prev.lote mínimo> carrega para as quantidades de saída as quantidades previstas calculadas proporcionalmente a quantidade do lote mínimo de produção do produto produzido X quantidade do material definida na formulação do produto produzido.

Ao avançar, o sistema conclui a operação:

-

Serão efetuados os movimentos de saída (baixa) dos materiais/insumos.

-

Será efetuada a entrada do produto pronto.

Obs: Caso tenha sido marcada a parametrização "Aceita vários produtos prontos" serão gerados documentos diferentes para cada produto produzido, contando sequencialmente a partir do número do documento informado na tela inicial. A cada documento ficará vinculada a movimentação de saídas dos materiais e entrada do respectivo produto pronto.