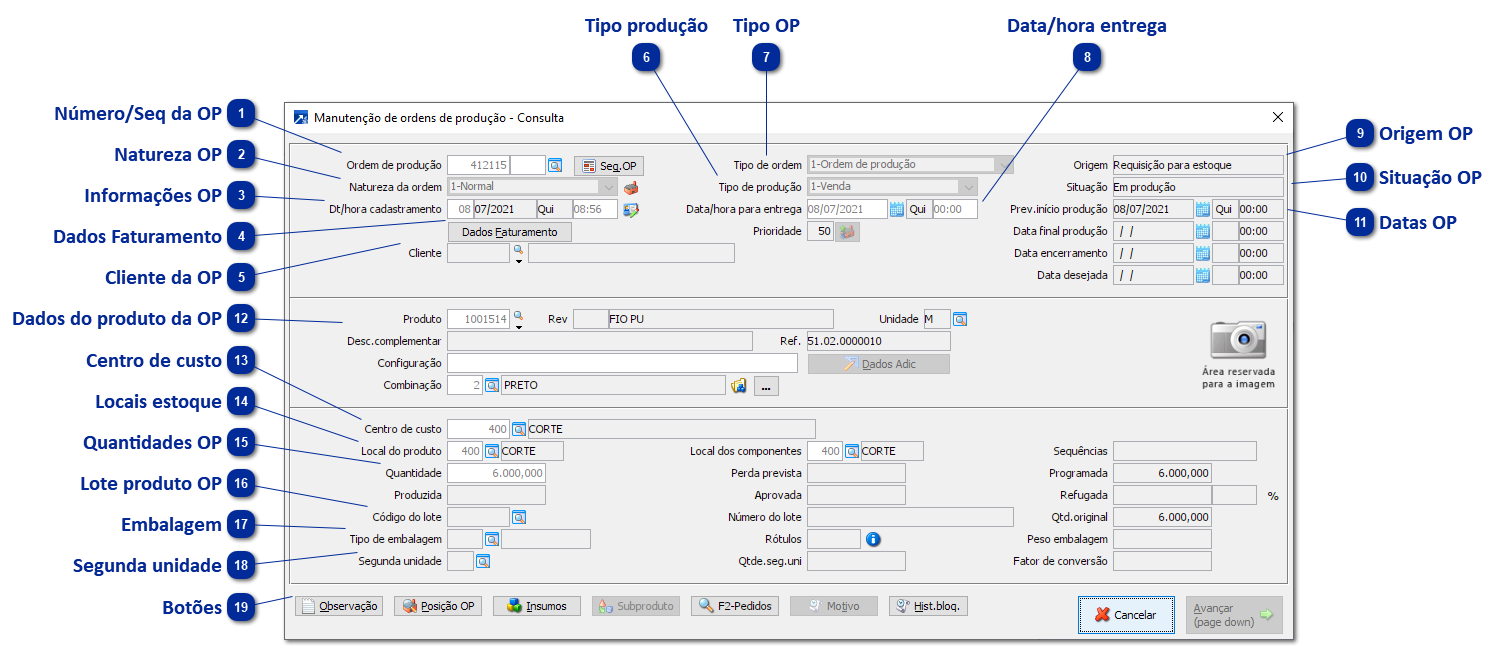

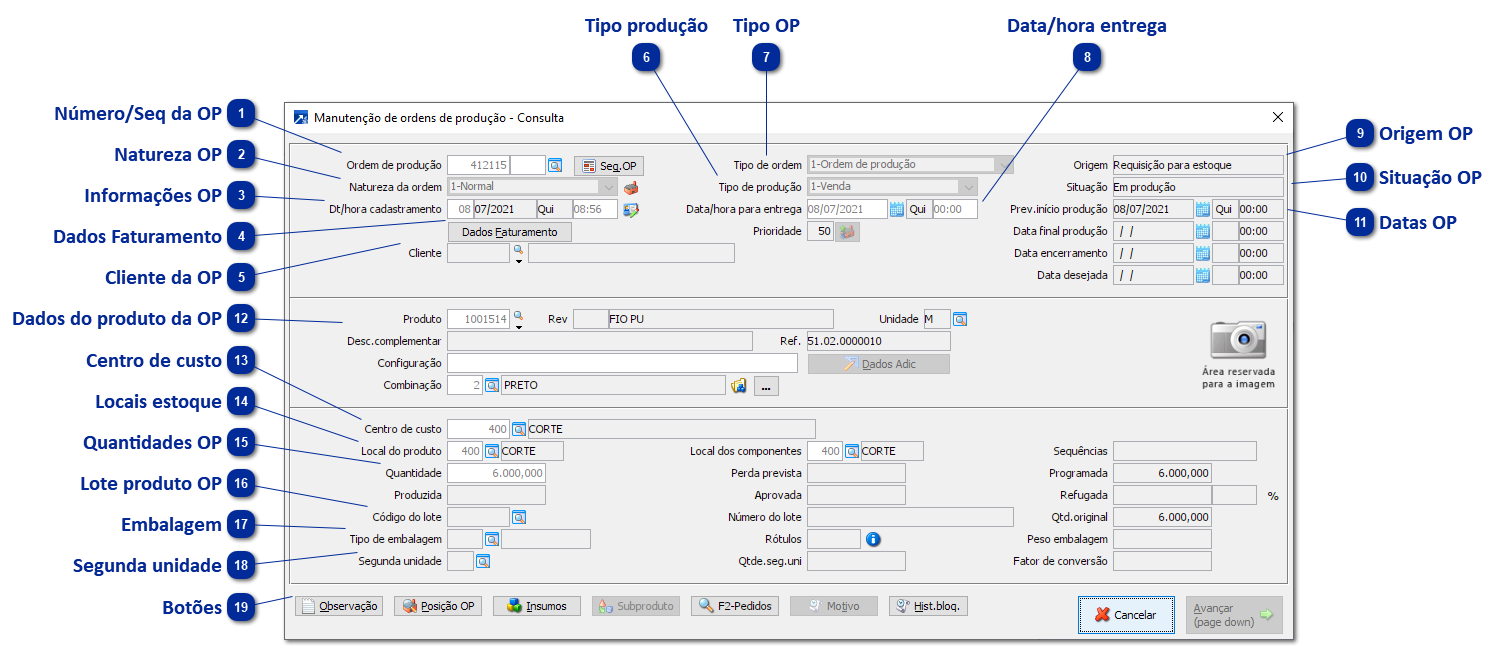

No SIGER®, a produção de um produto ocorre por meio das Ordens de Produção (também chamadas de OPs) e seus Talões de Produção. Nesta sessão serão explicados alguns conceitos e campos disponíveis na manutenção de OPs, acessada pelo menu GIN 2.1-I.

Número/Seq da OPUma OP é identificada no sistema pelo seu número e sequência.

O número da OP pode ser gerado sequencialmente, ou informado manualmente no momento da inclusão. Essa configuração está em GIN 1.2-A, botão <Padrões p/Cadastro>, campo "Formato código da OP".

Já o campo de sequência da OP representa os níveis de produção intermediários que a formulação/estrutura principal terá.

Por exemplo, a produção da OP principal (sequência zero) é uma garrafa plástica com tampa. Porém, a empresa produz a tampa da garrafa e o corpo da garrafa antes de montar por completo a garrafa em si, logo teremos as seguintes OPs:

-

OP sequência zero: garrafa montada com tampa -

OP sequência um: tampa da garrafa -

OP sequência dois: corpo da garrafa

Cada sequência terá sua produção individual, consumindo e movimentando seus respectivos insumos.

|

Natureza OPNatureza da OP classifica os complementos de produção de uma ou mais OPs normais. Os tipos de Natureza são:

-

Normal: ordem de produção normal para fabricação ou acondicionamento de produto;

-

Quebra: ordem de produção, ou acondicionamento, com quantidade necessária para complementar a quantidade aprovada da OP original. As OPs com essa Natureza geralmente são criadas após um apontamento com quantidade refugada na OP original e percorrem todo o processo de fabricação do produto;

-

Retrabalho: ordem de produção para trabalhar novamente algum produto já fabricado, mas que possuem algum tipo de não conformidade identificada antes da expedição. Diferente das OPs de Quebra, o Retrabalho realizará apenas alguns processos para correção das não conformidades;

-

Reprocessamento: similar às OPs de retrabalho, porém a identificação da não conformidade ocorre pelo cliente, após a entrega do produto;

-

Refabricação: ordem de produção para trabalhar produtos já fabricados, mas que precisam sofrer algum tipo de modificação (mudança na cor, tamanho etc). Realizará processos diferentes do padrão;

-

Transferência: ordem de produção utilizada apenas para fazer a transferência de um produto pronto de um setor para o outro.

|

Informações OPAlém da data/hora de cadastramento da OP, o botão ao lado mostra informações relativas às datas de produção da OP, bem como os nomes dos usuários que fizeram os apontamentos.

|

Dados FaturamentoBotão abre uma janela para informar dados relativos ao Faturamento, como: cliente do pedido, ordem de compra, Lote/OS/Plano e Mercado de Destino.

São dados informados apenas em situações nas quais a OP tem algum vínculo com o Item de Pedido do Faturamento.

|

Cliente da OPA OP pode ter um cliente informado manualmente, ou ter um cliente herdado do item de pedido vinculado à ela. Caso a OP tenha mais de um item de pedido vinculado, com clientes diferentes em cada pedido, a OP terá o cliente zerado.

|

Tipo produçãoTipo de produção define qual será o destino/objetivo/finalidade da OP. Os Tipos de produção são:

-

Venda: ordem de produção destinada para venda do produto;

-

Projeção: ordem de produção criada com base em alguma projeção de venda. Exemplo: com base nas vendas do ano anterior, ou pelas pesquisas de mercado, a fábrica estima que será preciso produzir o produto pronto para atender a demanda;

-

Amostra: ordem de produção destinada à uma entrega de amostra;

-

Estoque: ordem de produção para estoque. Exemplo: a fábrica precisa reabastecer algum produto pronto para respeitar o estoque mínimo determinado para ele;

-

Beneficiamento: ordens de produção relacionadas a uma produção externa. Exemplo: a fábrica presta serviços de costura. Empresas terceiras mandam o material para que a costura seja feita. As OPs geradas para esse procedimento serão do tipo beneficiamento;

-

Defina o tipo: pode ser configurada como opção default (padrão), obrigando o usuário informar um tipo de produção válido. Essa definição pode ser configurada em GIN 1.2-A, botão <Padrões p/Cadastro>, campo "Tipo de produção padrão".

|

Tipo OPCaracterização da OP para indicar qual será a forma de produção. Os tipos de OP são:

-

Produção: ordem de produção com processo de produção normal;

-

Corte/preparação: opção habilitada por meio de contratação adicional do sistema. Utilizada para fins de corte de insumos e geração de lotes;

-

Acondicionamento: opção habilitada por meio de contratação adicional do sistema. Ordem de produção geralmente utilizada para fazer o envaze de produtos base de acondicionamento: Exemplo: já existe o produto base óleo em estoque, mas preciso envazá-lo em garrafas de 1 litro;

-

Produção c/acondicionamento: opção habilitada por meio de contratação adicional do sistema. Seguindo o exemplo anterior da ordem de Acondicionamento, a Produção c/acondicionamento, antes de fazer o envaze, também fará a produção do produto base;

-

Defina o tipo: pode ser configurada como opção default (padrão), obrigando o usuário informar um tipo de OP válido. Essa definição pode ser configurada em GIN 1.2-A, botão <Padrões p/Cadastro>, campo "Tipo de ordem de produção padrão".

|

Data/hora entregaData estipulada para entregar a ordem de produção. Em alguns cenários, as datas de início/fim dos talões podem ser calculadas respeitando a data de entrega da OP.

Além disso, a prioridade de produção também pode ser informada para ordenar a produção das OPs na fábrica.

|

Origem OPA OP pode ter as seguintes origens:

-

Digitação: quando a OP teve seu cadastro feito manualmente pela manutenção da OP ( GIN 2.1-I, GIN 2.1-M);

-

Importação do Faturamento: quando a OP teve seu cadastro feito a partir de um item de pedido do faturamento ( GIN 2.1-P);

-

Cadastro de recurso ativo: quando a OP é criada por dentro da manutenção consolidada de recursos ativos ( GIN 1.9-U, botão <Gerar OP>);

-

Requisição para estoque: quando a OP é criada para atender uma requisição de estoque ( GIN 3.4-R);

|

Situação OPRepresenta em qual etapa de produção a OP se encontra. As possíveis situações são:

-

Não programada: quando a OP foi apenas cadastrada. Nesta situação não são encontrados talões, apontamentos, ou qualquer tipo de movimentação de estoque relacionados à OP;

-

Parcialmente programada: quando foi gerado talões para apenas uma parcela da quantidade total da OP. Será permitido seguir no processo produtivo apenas do que foi programado. Neste momento, ainda não ocorreram apontamentos de produção para a OP;

-

Totalmente programada: quando foi gerado talões para a quantidade total da OP. Neste momento, ainda não ocorreram apontamentos de produção para a OP;

-

Em produção: quando o processo produtivo da OP já foi iniciado, mas ainda não foi concluído. Neste momento, já possuem apontamentos e possíveis movimentos de estoque relacionados à OP;

-

Encerrada: quando a OP já terminou todo o seu processo de produção. É considerado, nesses casos, que não há mais nada pendente para a OP;

-

Cancelada: quando foi necessário interromper o processo produtivo da OP, independente da situação na qual estava antes do momento do cancelamento.

|

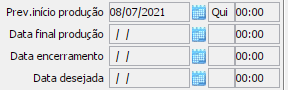

Datas OPResumo das datas principais da ordem de produção para facilitar a consulta.

|

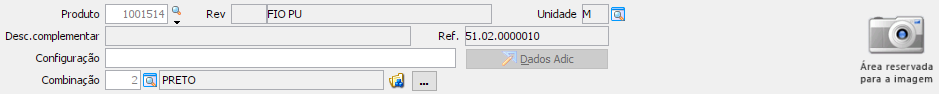

Dados do produto da OPSão os dados correspondentes ao produto principal da OP, como código do produto, revisão, combinação, configuração e imagem.

-

Em casos de OPs do tipo Produção, o produto informado será o próprio produto que será produzido; -

Em casos de OPs do tipo Acondicionamento, o produto informado será o produto base que será acondicionado nas respectivas embalagens; -

Em casos de OPs do tipo Produção com acondicionamento, o produto informado será o produto base que será produzido antes de ser acondicionado nas respectivas embalagens.

|

Centro de custoCentro de custo utilizado para gravar o movimento de entrada do produto pronto no estoque.

|

Locais estoque-

Local do produto: local de estoque onde será gerado o movimento de entrada do produto no estoque;

-

Local dos componentes: local de estoque no qual será gravado movimento de saída, caso não haja locais diferentes para cada insumo.

|

Quantidades OP-

Quantidade: quantidade da ordem de produção;

-

Produzida: quantidade que já foi produzida do produto da ordem de produção, ou seja, que deu entrada no estoque;

-

Perda prevista: exibido valor quando o processo de produção do produto da OP possui perdas previstas;

-

Aprovada: quantidade do produto pronto que entrou no estoque sem nenhuma irregularidade;

-

Programada: quantidade que já programada, ou seja, que já gerou talões de produção;

-

Refugada: quantidade do produto pronto que possuiu alguma irregularidade no seu processo produtivo.

|

Lote produto OPCódigo do lote no qual o produto pronto dará entrada no estoque. Só habilitado quando o produto da OP tem rastreabilidade por lote.

|

EmbalagemDados informativos para emissão de etiquetas e talões.

|

Segunda unidadeInformações relativas à segunda unidade do produto da OP. Utilizados quando o produto possui uma segunda unidade.

|

Botões-

Observações: observações da ordem de produção. Campo para textos diversos;

-

Posição OP: mostra com detalhes todas as informações relativas à OP. Talões, apontamentos de produção, movimentos de estoque, reservas, entre outras informações;

-

Insumos: consulta dos centros de custo e insumos por centro de custo da OP. Por insumo, é possível visualizar informações de quantidade prevista, quantidade efetiva, quantidade reservada ( + Saiba mais), quais requisições de estoque foram geradas, lotes utilizados, entre outras informações;

-

Subproduto: consulta dos produtos que são gerados por consequência do processo produtivo do produto principal da OP. Exemplo: ao produzir coco seco ralado, indiretamente se produz o óleo de coco. Logo, o óleo de coco é um subproduto do processo produtivo;

-

F2-Pedidos: exibe os itens de pedido vinculados à OP;

-

Motivo: exibe o motivo do cancelamento da OP, se a OP estiver Cancelada;

-

Hist.bloq.: exibe o histórico da ordem de produção.

|

|